大型球墨铸铁件生产关键技术难题与解决方案[壳型生产线]

一、大型球墨铸铁件的典型特征与特殊要求

1. 主流产品类型及性能指标

| 产品类别 | 典型重量范围 | 特殊性能要求 | 关键标准 |

|--------------------|------------------|------------------------------|--------------------------|

| 风电设备轮毂 | 8-25吨 | -40℃冲击功≥12J | EN-GJS-400-18U-LT |

| 核电废渣罐 | 20-50吨 | 辐照稳定性、耐腐蚀性 | RCC-M标准 |

| 大型注塑机模板| 10-30吨 | 尺寸精度±1.5mm/10m | GB/T 9439 |

| 汽轮机轴承座 | 5-15吨 | 长期蠕变抗力 | ASTM A395 |

2. 工艺设计核心要点

- 模具系统设计:

- 缩尺调整:长度方向1.0-1.2%,宽度方向0.8-1.0%

- 砂箱强度要求:抗压≥1.2MPa,抗弯≥0.8MPa

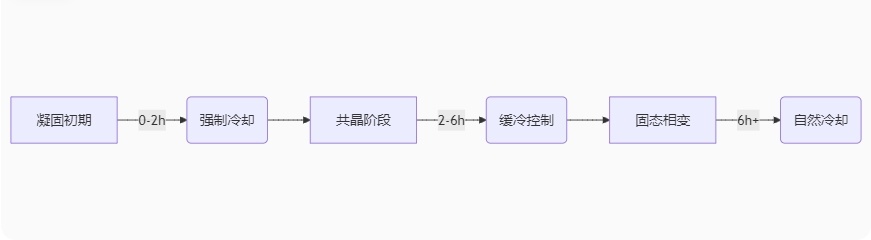

- 冷却控制策略:

二、大断面球铁特有缺陷机理分析

1. 石墨形态异常问题

- 典型缺陷类型:

- 石墨漂浮(上表面3-5%区域)

- 碎块状石墨(中心部位)

- 石墨球数<50个/mm²(标准值80-120)

- 形成机理:

- 凝固时间>4h导致石墨过度生长

- 温度梯度<5℃/cm引发成分偏析

2. 低温韧性控制难点

- 关键影响因素:

- 磷共晶含量(要求<0.03%)

- 珠光体比例(要求<10%)

- 微量元素(Sb、Bi等<0.002%)

三、系统性解决方案

1. 熔炼与处理工艺优化

- 成分精准控制:

| 元素 | 目标范围 | 控制要点 |

|----------|---------------|-------------------------|

| C | 3.6-3.8% | 碳当量CE=4.3-4.5 |

| Si | 1.8-2.2% | 终Si=2.4-2.6% |

| Mg | 0.04-0.05%| 采用重稀土镁合金 |

| Sb | <0.001% | 严格废钢管控 |

- 创新处理工艺:

- 双联熔炼(中频炉+工频炉)

- 复合孕育(0.3%SiBa+0.2%SiSr)

- 喂丝球化处理(吸收率>40%)

2. 冷却系统设计

- 复合激冷方案:

- 铬铁矿砂层厚度:30-50mm

- 内冷铁布置密度:15-20个/m³

- 水冷管参数:Φ20mm,间距150mm

- 温度场控制:

- 表面冷却速率:15-20℃/min

- 心部冷却速率:3-5℃/min

3. 热处理工艺创新

- 等温退火曲线:

920℃×4h → 炉冷至740℃×6h → 炉冷至600℃出炉

- 性能提升效果:

- 铁素体含量>95%

- -40℃冲击功提升50%

四、典型应用案例

案例1:8MW风电轮毂生产

- 技术突破:

- 开发低钛合金化方案(Ti<0.02%)

- 应用电磁搅拌技术

- 成果数据:

| 指标 | 改进前 | 改进后 |

|----------------|----------|----------|

| 球化率 | 85% | 93% |

| -40℃冲击功| 9J | 15J |

| 偏析等级 | 3级 | 1级 |

案例2:核电废渣罐铸造

- 特殊工艺:

- 真空浇注技术(残压<100Pa)

- 三维冷却控制系统

- 检测结果:

- 超声波探伤合格率100%

- 尺寸精度达CT10级

行业前沿:最新开发的AI凝固模拟系统,通过实时温度场监测可预测石墨形态变化,准确率达90%以上。激光诱导击穿光谱(LIBS)技术实现熔体成分在线检测,响应时间<30秒。

实施建议:

1. 建立全流程质量追溯系统

2. 关键工序设置CPK监控点

3. 每批次保留3组标准试样

4. 建议采用模块化工艺设计

通过系统性工艺优化,某龙头企业大型球铁件良品率从78%提升至92%,生产成本降低25%。数据显示,优化后的工艺可使厚大断面球铁石墨球数稳定在100个/mm²以上,完全满足高端装备制造需求。

无锡瑞成机械制造有限公司从事设计制造壳型铸造生产线、铁模覆砂生产线、金属型铸造线、冷芯盒射芯机、热芯盒制芯机及模具的设计与制造的专业公司。可为用户提供设备选型,新产品开发,工艺试制,制芯车间工艺布置等专业服务。

来源声明:以上内容部分(包含图片、文字)来源于网络,如有侵权,请及时与本站联系(18915280908)。

如没特殊注明,文章均为瑞成机械原创

136-0619-7285

136-0619-7285

当前位置:

当前位置: